Cat:CNC -Rollfräsmaschine

CNC Roll -Kerbemaschine

XK9350 series CNC rebar roll crescent groove milling machine is the upgraded product of XK500 type, which is suitable for processing rolls with dia...

Siehe Details

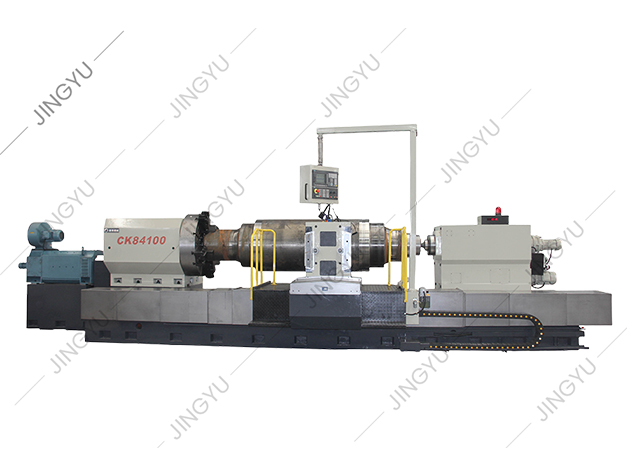

CNC-Rollringdrehmaschinen sind Präzisionsbearbeitungswerkzeuge zur Bearbeitung zylindrischer oder ringförmiger Werkstücke mit einem hohen Maß an Genauigkeit und Wiederholgenauigkeit. Diese Maschinen verwenden CNC-Systeme (Computer Numerical Control), um Schneid-, Form- und Endbearbeitungsvorgänge zu automatisieren. Die Kombination aus Computersteuerung, stabilem Strukturdesign und fortschrittlichen Schneidfähigkeiten ermöglicht es CNC-Rollenringdrehmaschinen, anspruchsvolle Produktionsaufgaben in verschiedenen Branchen zu bewältigen. Sie sind besonders wertvoll in Bereichen, in denen große oder schwere Ringteile mit einheitlichen Abmessungen hergestellt werden müssen, wie zum Beispiel in der Stahlherstellung, der Lagerproduktion, der Energieerzeugung und der Herstellung von Luft- und Raumfahrtkomponenten.

In der Stahl- und Hüttenindustrie CNC-Rollringdrehmaschinen spielen eine entscheidende Rolle bei der Herstellung und Wartung von Walzwerkskomponenten. Diese Maschinen werden zur Bearbeitung von Walzringen, Walzen und Hülsen eingesetzt, die für die Formgebung und Umformung von Stahl unerlässlich sind. Die Fähigkeit von CNC-Rollringdrehmaschinen, schwere Zerspanungen zu bewältigen und eine hohe Maßgenauigkeit zu erreichen, macht sie in dieser Branche unverzichtbar. Sie ermöglichen das präzise Drehen großer Metallringe, was sich direkt auf die Leistung und Effizienz von Walzwerken auswirkt. Der Einsatz automatisierter Steuerungen reduziert außerdem die Ermüdung des Bedieners und verbessert die Konsistenz über Produktionschargen hinweg, wodurch ein kontinuierlicher Industriebetrieb unterstützt wird, bei dem Ausfallzeiten minimiert werden müssen.

Die Lagerindustrie verlässt sich bei der Herstellung von Lagerlaufringen und -ringen, die präzise Toleranzen und glatte Oberflächen erfordern, stark auf CNC-Rollenringdrehmaschinen. Die Genauigkeit des Drehprozesses ist entscheidend, da bereits kleine Abweichungen die Lagerleistung beeinflussen können. Mit CNC-Rollenringdrehmaschinen können Hersteller große Mengen gleichmäßiger Lagerkomponenten produzieren, die Konzentrizität und Ausgewogenheit gewährleisten. Erweiterte Programmierfunktionen ermöglichen es Herstellern außerdem, Bearbeitungsparameter für unterschiedliche Lagergrößen und -materialien ohne umfangreiche Umrüstung anzupassen. Diese Anpassungsfähigkeit hilft der Industrie, die wachsende Nachfrage nach Speziallagern für Anwendungen in der Automobil-, Windenergie- und Schwermaschinenbranche zu befriedigen.

Energieerzeugungsanlagen, einschließlich derjenigen, die Turbinen und Generatoren verwenden, nutzen CNC-Rollenringdrehmaschinen zur Herstellung und Wartung rotierender Komponenten wie Rotorringe, Turbinengehäuse und Generatorwellenringe. Die Präzision dieser Maschinen stellt sicher, dass kritische Komponenten unter hoher mechanischer Belastung und Temperaturschwankungen effizient arbeiten. CNC-Steuerungssysteme erleichtern die Bearbeitung komplexer Geometrien und Profile und sorgen für eine ordnungsgemäße Passung zwischen miteinander verbundenen Komponenten. Diese Fähigkeiten tragen zur Zuverlässigkeit und Langlebigkeit von Stromerzeugungssystemen bei. Wartungswerkstätten für Wasser-, Wärme- und Kernkraftwerke verfügen häufig über CNC-Rollenringdrehmaschinen als wesentliche Ausrüstung für Reparatur- und Modernisierungsarbeiten.

In der Öl- und Gasindustrie werden in großem Umfang CNC-Rollenringdrehmaschinen zur Herstellung großer, langlebiger Komponenten eingesetzt, die hohem Druck, Korrosion und mechanischer Belastung standhalten müssen. Typische Werkstücke sind Ventilgehäuse, Bohrmanschetten, Dichtungsringe und Rohrleitungsverbinder. CNC-Rollringdrehmaschinen bieten die erforderliche Präzision, um enge Dichtungstoleranzen einzuhalten und die Betriebssicherheit zu gewährleisten. Die Fähigkeit, legierte Stähle, Edelstähle und korrosionsbeständige Materialien zu verarbeiten, unterstützt auch die Produktion von Ausrüstung für Offshore- und Tiefseeanwendungen. Die Automatisierung ermöglicht es Herstellern, ihre Produktivität zu verbessern und gleichzeitig eine gleichbleibende Produktqualität unter strengen Branchenvorschriften aufrechtzuerhalten.

Die Luft- und Raumfahrtindustrie sowie die Verteidigungsindustrie benötigen Komponenten, die ein geringes Gewicht mit hoher Festigkeit und Dimensionsstabilität vereinen. Auf CNC-Rollringdrehmaschinen werden Strukturringe, Motorgehäuse und Fahrwerkskomponenten aus Titan, Aluminiumlegierungen und Hochleistungsverbundwerkstoffen hergestellt. Diese Materialien lassen sich aufgrund ihrer Zähigkeit und ihres Verhältnisses von Festigkeit zu Gewicht nur schwer manuell bearbeiten. CNC-Rollringdrehmaschinen sorgen für kontrollierte Schnittgeschwindigkeiten, stabile Werkzeugwege und feine Oberflächengüten. Ihre hohe Präzision ermöglicht es Luft- und Raumfahrtherstellern, strenge Standards für Sicherheit und Leistung zu erfüllen. Darüber hinaus ermöglicht die CNC-Technologie die Herstellung komplexer Formen und Merkmale, die mit herkömmlichen Drehmaschinen nur schwer zu erreichen wären.

Im Automobilbereich werden CNC-Rollringdrehmaschinen zur Herstellung von Bauteilen wie Zahnkränzen, Schwungradringen und Kupplungsgehäusen eingesetzt. Diese Teile erfordern eine gleichmäßige Dicke und Ausgewogenheit, um einen effizienten Getriebe- und Motorbetrieb zu gewährleisten. Das CNC-Automatisierungssystem gewährleistet eine konstante Leistung bei großen Produktionsläufen. Auch Automobilhersteller profitieren von der Fähigkeit der Drehmaschine, verschiedene Metalle, darunter Stahl und Aluminiumlegierungen, zu bearbeiten und so eine flexible Anpassung an sich ändernde Fahrzeugdesigns und Leichtbaustrategien zu ermöglichen. Die Zuverlässigkeit der CNC-Bearbeitung reduziert auch den Bedarf an sekundären Endbearbeitungsprozessen und optimiert so die Fertigungseffizienz.

Hersteller von Schwermaschinen und Bergbaumaschinen verwenden CNC-Rollenringdrehmaschinen, um Ringe, Naben und Kupplungen mit großem Durchmesser herzustellen, die mechanischen Stößen und ständigen Vibrationen standhalten müssen. Die Robustheit dieser Drehmaschinen ermöglicht eine effektive Bearbeitung von Hartmetallen und Gusseisenteilen. Das CNC-Steuerungssystem sorgt für Wiederholgenauigkeit beim Schneiden von Profilen und stellt sicher, dass Ersatzteile den Originalspezifikationen entsprechen. Diese Präzision unterstützt die Betriebszuverlässigkeit von Geräten wie Brechern, Förderbändern und Baggern. Durch die Integration von CNC-Rollenringdrehmaschinen in ihre Produktionslinien können Hersteller Abfall reduzieren und die Gesamteffizienz der Komponentenproduktion verbessern.

Mit der Weiterentwicklung der Windenergietechnologie wird die Produktion großer Turbinenkomponenten immer anspruchsvoller. CNC-Rollenringdrehmaschinen werden häufig für Maschinenlagergehäuse, Gondelringe und Nabenflansche in Windkraftanlagen eingesetzt. Diese Komponenten müssen hohen Rotationsbelastungen und wechselnden Umgebungsbedingungen standhalten. CNC-Rollenringdrehmaschinen gewährleisten die präzise Bearbeitung kreisförmiger Bauteile mit einem Durchmesser von bis zu mehreren Metern. Die Präzision des Bearbeitungsprozesses hat direkten Einfluss auf die Turbineneffizienz und die Betriebslebensdauer. Die Integration von CNC-Steuerungen ermöglicht eine flexible Anpassung an unterschiedliche Turbinendesigns und -materialien und unterstützt so den globalen Trend zu erneuerbaren Energielösungen.

Im Schiffbau und in der Schiffstechnik sind CNC-Rollenringdrehmaschinen unverzichtbar für die Herstellung von Teilen wie Propellerringen, Wellenhülsen und mechanischen Kupplungen. Diese Komponenten unterliegen Korrosion, Vibration und dynamischen Belastungen. CNC-Rollringdrehmaschinen ermöglichen die Bearbeitung großformatiger Bauteile mit gleichbleibender Oberflächenqualität und engen Toleranzen. Ihre Fähigkeit, Edelstahl-, Bronze- und Legierungsmaterialien zu verarbeiten, gewährleistet die Kompatibilität mit Marinestandards. Die Technologie unterstützt auch die effiziente Wartung und Sanierung vorhandener Schiffskomponenten und verbessert so das Lebenszyklusmanagement von Schiffsausrüstung. Hersteller wie Jiangsu Shenkai Marine Equipment Co., Ltd. integrieren solche Bearbeitungsmöglichkeiten in ihre Produktionsprozesse, um eine hohe strukturelle Zuverlässigkeit in Meeresumgebungen zu gewährleisten.

Die Bahnindustrie setzt CNC-Rollenringdrehmaschinen zur Herstellung von Radkränzen, Achskomponenten und Bremssystemteilen ein. Diese Komponenten erfordern eine präzise Auswuchtung, um eine reibungslose Bewegung und minimalen Verschleiß während des Betriebs zu gewährleisten. CNC-Rollenringdrehmaschinen erreichen die erforderliche Maßhaltigkeit bei großen Produktionsläufen und verbessern so die Sicherheit und Leistung. Ihre Automatisierungsfähigkeiten reduzieren manuelle Eingriffe, was dazu beiträgt, eine einheitliche Qualität aufrechtzuerhalten und die Produktionszeit zu verkürzen. In der Transportindustrie werden ähnliche Maschinen zur Bearbeitung kreisförmiger Teile in U-Bahn-Systemen, schweren Lastkraftwagen und Industriefahrzeugen eingesetzt, wo Zuverlässigkeit und strukturelle Präzision von entscheidender Bedeutung sind.

Die folgende Tabelle bietet einen vergleichenden Überblick über den Einsatz von CNC-Rollenringdrehmaschinen in verschiedenen Branchen und hebt deren typische Anwendungen und Materialanforderungen hervor.

| Industrie | Typische Komponenten | Gemeinsame Materialien | Hauptzweck |

|---|---|---|---|

| Stahl und Metallurgie | Rollringe, Rollen | Legierter Stahl, geschmiedeter Stahl | Präzises Formen und Umformen |

| Lagerherstellung | Lagerringe und Laufringe | Chromstahl, Edelstahl | Maßhaltigkeit und Oberflächengüte |

| Stromerzeugung | Rotorringe, Turbinengehäuse | Hochfester Stahl, Nickellegierungen | Mechanische Integrität unter Belastung |

| Luft- und Raumfahrt | Motorgehäuse, Strukturringe | Titan, Aluminiumlegierungen | Leichte Präzisionskomponenten |

| Automobil | Zahnkränze, Schwungradgehäuse | Stahl, Aluminium | Getriebe- und Antriebspräzision |

| Meerestechnik | Propellerringe, Wellenhülsen | Bronze, Edelstahl | Korrosionsbeständigkeit und Haltbarkeit |

Die weit verbreitete Einführung von CNC-Rollringdrehmaschinen Branchenübergreifend spiegelt sich der wachsende Bedarf an Automatisierung und Effizienz in der Fertigung wider. CNC-Systeme ermöglichen programmierbare Bearbeitungspfade, wodurch Rüstzeiten und menschliche Fehler reduziert werden. Bediener können Bearbeitungsprogramme für sich wiederholende Aufgaben speichern und so die Produktivität und Einheitlichkeit verbessern. Dies ist besonders vorteilhaft für Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie, in denen eine Massenproduktion mit strengen Qualitätsstandards erforderlich ist. Die Integration von Sensoren und Echtzeitüberwachung verbessert die Prozesskontrolle weiter, ermöglicht eine vorausschauende Wartung und minimiert Ausfallzeiten.

Über die technische Präzision hinaus bieten CNC-Rollenringdrehmaschinen wirtschaftliche Vorteile durch verbesserte Ressourcennutzung und reduzierten Abfall. Die Maschinen optimieren die Schnittwege, um den Materialverlust zu minimieren, was bei der Bearbeitung teurer Metalle wie Titan oder Edelstahl unerlässlich ist. Ihre Energieeffizienz und der Hochgeschwindigkeitsbetrieb senken die Produktionskosten im Laufe der Zeit. Für Großindustrien wie die Stahl- und Energieerzeugung führt dies zu messbaren betrieblichen Einsparungen. Darüber hinaus unterstützen CNC-Rollenringdrehmaschinen eine flexible Produktionsplanung, sodass Hersteller mit minimalen Ausfallzeiten zwischen verschiedenen Komponententypen wechseln können.

Moderne CNC-Rollringdrehmaschinen können durch digitale Kommunikationsprotokolle und IoT-Konnektivität in intelligente Fertigungsumgebungen integriert werden. Dies ermöglicht einen Echtzeit-Datenaustausch zwischen Maschinen und zentralen Steuerungssystemen und verbessert so die Produktionstransparenz. Maschinenleistungskennzahlen wie Spindeldrehzahl, Vibration und Werkzeugverschleiß können kontinuierlich überwacht und analysiert werden. Durch vorausschauende Analysen können Wartungspläne basierend auf der tatsächlichen Maschinennutzung optimiert werden, wodurch unerwartete Ausfälle reduziert werden. Eine solche Integration steht im Einklang mit der globalen Bewegung hin zu Industrie 4.0, wo Automatisierung, Datenaustausch und intelligente Entscheidungsfindung die Fertigungseffizienz vorantreiben.